Organisation du système de production Partie 1: Introduction au MRP2

Table des Matières

| IUT GON SITE D’ALENÇON | DEPARTEMENT QLIO | BUT S2 |

L’essentiel de ce cours est une synthèse des éléments d’intérêts présents dans les livres «Gestion de Production» de M. Pillet, C. Martin-Bonnefous, P. Bonnefous et A. Courtois (édition Eyrolles), et de «Organisation et Gestion de la production» de G. Javel. Leur consultation pour aller plus loin est vivement recommandée. Quelques éléments graphiques et exemples ont pu être repris de ces livres sous couvert de la redevance versée à la CFC par mon employeur. En cas de litige les ayants-droits et leurs représentants peuvent me contacter par e-mail et je retirerai tout contenu litigieux de cette version en ligne.

Généralités de la gestion de production#

Introduction#

Dans une recherche de performances et d’efficacités, un objectif dominant des entreprises est de «Produire ce qui est déjà vendu». Pour y parvenir l’entreprise se doit d’être au moins réactive voire proactive.

- Être réactive, cela signifie être capable de s’adapter très vite et en permanence aux besoins en produits de plus en plus variés, d’un marché mondial et fortement concurrentiel.

- Être proactive, cela signifie avoir la capacité d’influencer l’évolution du marché, donc d’y introduire des produits nouveaux avant les concurrents.

Pour cela, l’entreprise doit organiser sa production de manière à fabriquer des produits de qualité, avec une grande diversité et au plus juste coût dans les meilleurs délais. L’entreprise doit chercher dans le cadre de sa gestion de production à passer d’une logique de charges à une logique de flux. Il est alors nécessaire de chercher à transformer des activités apparemment indépendantes en un processus continu en supprimant progressivement les opérations non génératrices de valeur utile pour le client (opérations de transport, de stockage…).

Quand on parle de gestion de production dans les entreprises, on fait constamment référence à des notions de flux : implantation en flux, flux poussés, flux tirés, flux tendus, flux logistiques… La notion de flux est synonyme de mouvement, de circulation, d’évolution, de rapidité et donc d’efficacité. En gestion de production, on s’intéresse plus particulièrement aux:

- Flux physiques : approvisionnement, entrée et circulation des matières premières, des composants, des pièces de rechange, des sous-ensembles ; circulation, sortie et distribution des produits finis.

- Flux d’information : suivi des commandes, des ordres de fabrication, suivi des données techniques, suivi des heures de main d’œuvre, des heures machines, des consommations de matières, des rebuts…

La préoccupation majeure de la gestion de production étant la satisfaction des clients, celle-ci se doit de chercher à maîtriser ses flux. Pour cela, elle doit:

- Simplifier les flux physiques en supprimant les opérations non génératrices de valeur vendable au sens valeur utile pour le client (par réimplantation des moyens de production).

- Fluidifier et accélérer les flux physiques en évitant les pannes machines, en diminuant les temps de changements de série, en améliorant la qualité des pièces, en développant tant la polyvalence des hommes que le partenariat avec les fournisseurs et les distributeurs, en maîtrisant les flux de transports externes des produits…

- Créer un système d’informations de gestion de production cohérent et pertinent par un dialogue et une mise au point pour connaître et répondre aux besoins et aux attentes de chacun.

En relation avec les diverses fonctions de l’entreprise, la gestion de production se trouve fréquemment confrontée à des objectifs contradictoires.

Contraintes au niveau du temps:

- service commerciale: «Les délais doivent être les plus courts possibles!»

- service fabrication: «Il faut du temps pour fabriquer des produits fortement différenciés, il faut du temps pour fabriquer des produits de qualité.»

Contraintes de qualité:

- service commercial: «Un produit est plus facile à vendre s’il est de bonne qualité.»

- service fabrication: «Un produit de bonne qualité est plus difficile à obtenir.»

Contraintes de prix:

- service commercial: «Un produit est plus facile à vendre si son prix est faible.»

- service fabrication: «Les contraintes de coût sont toujours difficiles à tenir.»

Une solution tout à fait actuelle, face au risques de dispersion consiste à rassembler dans une même direction, appelée logistique, toutes les fonctions qui concourent directement à la maîtrise des flux se rapportant aux matières: gestion de commandes, élaboration du progremme de production, ordonnancement, lancement, approvisionnement, achats, tenue des différentes stocks, manutention et transport, expédition…

La planification industrielle#

Fonction de la planification industrielle#

Une entreprise doit prévoir ses activités dans le but d’optimiser sa politique d’investissement, de fabrication, de vente… Il existe donc au moins un planning permettant de matérialiser les prévisions.

La planification industrielle consiste donc à élaborer et à réviser des plans interdépendants (vente, fabrication, achats, trésorerie…) afin de garantir le meilleur équilibre possible entre l’offre et la demande tout au long de la chaîne logistique.

| Demande (besoins du marché) | Offre (ressource entreprise) |

|---|---|

| Commandes fermes | Stocks (produits finis, en-cours, |

| Prévisions de vente | matière première, composants) |

| Promesses de vente | Main d’oeuvre |

| Nouveaux produits | Moyen de productions |

| Objectifs d’inventaire commerciaux | Fournisseurs |

| Finances (BFR, trésorerie) |

Les prévisions d’activités d’une entreprise s’effectuent à différents niveaux et d’horizons. Les paragraphes suivants vont permettre de définir la notion d’horizons et de niveaux ainsi que d’expliciter leurs interdépendances.

Niveaux de planification#

La planification à long terme#

La planification à long terme, ou planification stratégique, formalise la direction du développement de l’entreprise, ses grandes orientations stratégiques (marchés à pénétrer, technologies à maîtriser, les augmentations de capacité de production…)

A ce niveau, la direction élabore la stratégie déployée en stratégie optimale de production, de financement et commerciale. Elle se présente sous forme d’un plan global établi à de prévisions commerciales par famille de produits.

La planification à moyen terme#

La planification à moyen terme, appelée planification tactique ou formalise l’objectif annuel de facturation et permet d’élaborer un ensemble de plans interdépendants pour les services opérationnels.

L’objectif est de planifier et d’analyser les ressources clés de l’entreprise pour permettre la réalisation des objectifs.

A ce niveau de planification, on élabore le plan industriel et commercial et le plan directeur de production à moyen terme à partir des prévisions commerciales, du carnet de commande.

Ce niveau de planification est un facteur clé de la réussite de l’entreprise (atteindre les objectifs fixés).

La planification à court terme et à très court terme#

Ce niveau de planification est également appelé planification opérationnel ou ordonnancement. Elle se situe au plus près de l’activité quotidienne de l’entreprise. Elle gère l’allocation des commandes et détermine le déploiement optimum des ressources et moyens de production pour satisfaire la demande.

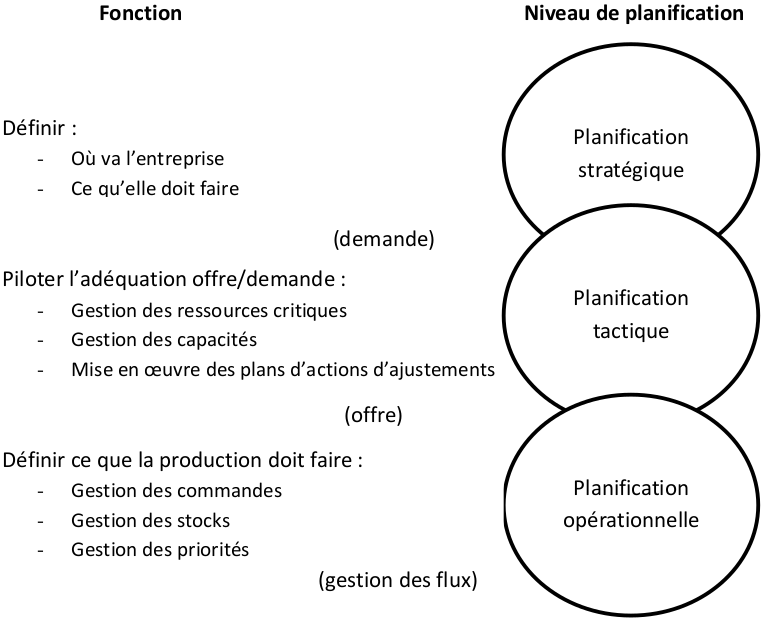

Interdépendance et hiérarchisation des niveaux de planifications (d’après Javel OGP 4ème édition)

La figure précédente schématise l’intégration et la hiérarchisation des différents niveaux de planification.

La planification par les produits#

Une entreprise fabrique et achète des articles selon ses besoins. Joseph Orlicky, un ingénieur américain a mis en évidence, dans les années 1960, une répartition de ces besoins en deux types fondamentaux:

- les besoins indépendants

- les besoins dépendants

Les besoins indépendants sont extérieurs à l’entreprise, et sont «indépendant» de sa volonté propre. Il s’agit de façon typique des produits finis et des pièces de rechange achetés par les clients de l’entreprise.

Les besoins dépendants, au contraire, découlent des précédents. Ils sont internes à l’entreprise. Il s’agit des sous-ensembles, composants, matières premières…, entrant dans la composition des produits vendus. Ces deux types de besoin exigent un traitement totalement différent, exprimé dans le principe d’Orlicky:

Les besoins indépendants ne peuvent être qu’estimés par des prévisions. Les besoins dépendants, au contraire peuvent et doivent être calculés. (voir tableau suivant)

| Clients | Constructeur |

|---|---|

Cadre  |

|

Moto  |

Roues  |

Moteur  |

|

Carénage  |

|

| Besoins indépendants Prévus | Besoins dépendants Calculés |

De ce constat est naît le concept MRP (Material Requirements Planning). Joseph Olikry a montré qu’il était possible de prévoir le calendrier d’utilisation des stocks à partir de données techniques et de données commerciales. Cette méthode devait permettre de répondre aux questions:

- Quel produit?

- Pour quand?

- Combien?

Cette méthode a par la suite été enrichie plusieurs fois par la prise en compte de la capacité (équilibre entre la charge et la capacité) puis l’intégration des données financières et comptables. Depuis 1979, on parle de MRP2 pour «Management des ressources de production». Ce concept permet de gérer la production depuis le long terme jusqu’au court terme. C’est également une méthode de simulation de l’activité industrielle qui permet de répondre à la question générale : «Que se passe-t-il si?»

C’est un outil de communication entre les diverses fonctions de l’entreprise, notamment les fonctions Commerciale et Production. Il permet à tous les services de l’entreprise de gérer la production en parlant un langage commun.

Le concept MRP2 permet donc de répondre à:

- Quel produit?

- Pour quand?

- Combien?

- Est-ce que j’ai la capacité de le faire?

- Avec quel délai?

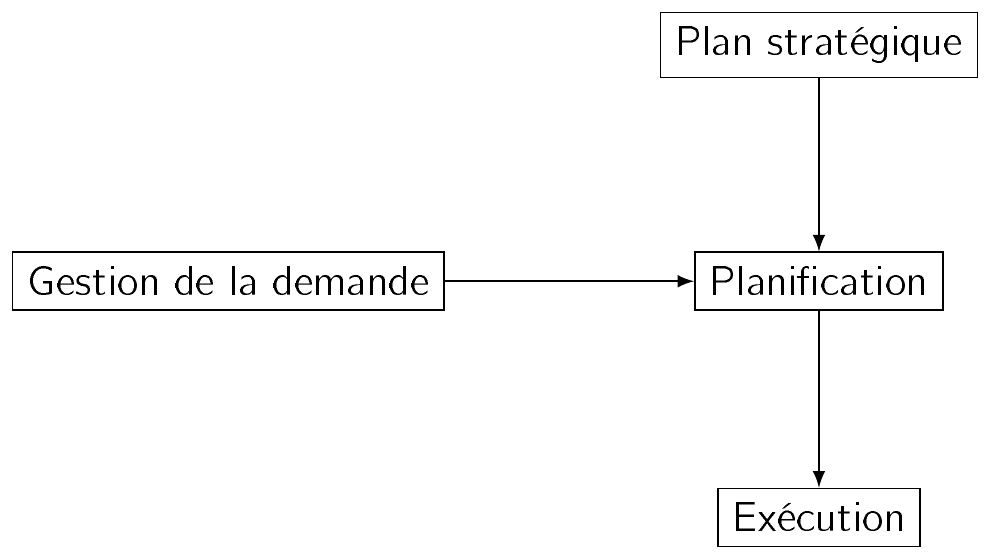

La planification est donc déduite de la gestion de la demande (prévisions commerciales et commandes des clients) et l’exécution.

Principe Général du MRP2

La figure précédente schématise le système en présentant les trois niveaux de la planification. Elle précise, en outre, l’indispensable gestion des charges et des capacités qui permet de valider chaque niveau afin de maintenir un degré de réalisme indispensable au bon fonctionnement du système.

Notion d’Ordre de Fabrication#

La planification à trois niveaux successifs (PIC, PDP et calcul des besoins), respectivement validés par les calculs de charge, a conduit à des ordres proposés. Il est à présent nécessaire de lancer l’exécution, c’est-à-dire les ordres à l’atelier pour réalisation.

Cette étape a pour but de piloter l’exécution qui a été planifiée dans la partie planification (MRP2). Cette étape est appelée pilotage des activités de production (PAP).

Cette étape consiste à passer de la planification à l’évolution des produits dans l’entreprise, jusqu’à la sortie des produits de l’atelier vers le magasin de stockage des « produits finis ». Cette évolution physique des produits sera accompagnée d’un changement d’état des ordres de fabrications (ordre proposé, ordre lancé ouvert ou en cours, jusqu’à l’état ordre fermé).

L’étape de pilotage s’accompagne en parrallèle de l’évolution des états des ordres de fabrication:

Un Ordre de Fabrication (OF) est un document, ou ensemble de documents, qui donne ordre de fabriquer des pièces, ou produits, spécifiés dans des quantités données pour une date donnée. Dans certains cas, cet OF est matérialisé par le Dossier de Fabrication.

Remarque : Il est important de noter qu’un OF n’est pas une gamme opératoire mais un OF est élaboré à partir de ces gammes. Nous pouvons constater de nombreux dysfonctionnements en ordonnancement lorsque cette confusion est faite dans l’entreprise.

Chaque suggestion (OP) du Programme Directeur de Production est transformé en OF. En fonction de la politique de l’entreprise (priorité au délai, priorité aux coûts, priorité à l’utilisation de certains moyens…), des quantités à fabriquer, des dates de mise à disposition prévisionnelles et des ressources disponibles il est indispensable de définir deux informations importantes:

- la taille des lots de fabrication et de transfert

- le processus de réalisation à adopter

Reste du cours: