Organisation du système de production Partie 2: CBN et calcul des besoins.

Table des Matières

| IUT GON SITE D’ALENÇON | DEPARTEMENT QLIO | BUT S2 |

Le calcul des besoins nets#

Généralités#

Le calcul des besoins nets constitue le cœur de MRP2 et donc de la planification industrielle. À partir des besoins indépendants, le calcul des besoins nets a pour objet de définir, l’ensemble des besoins dépendants.

Il fournit les approvisionnements et lancements de fabrication de tous les articles autres que les produits finis, dans les périodes à venir. Il permet également de vérifier la cohérence des dates de livraison et des dates de besoin.

Pour effectuer le calcul des besoins nets, il faut connaître les quantités et les dates de besoin des produits finis (échéancier des besoins en produits finis). Ces indications sont fournies par le programme directeur de production.

Pour effectuer ce calcul, il est nécessaire de connaître:

- les nomenclatures donnant les constituants de chaque article

- les délais d’obtention des articles (délais de fabrication, d’assemblage ou d’approvisionnement de produits achetés)

- les ressources constituées par les articles en stock ou les articles qui vont être disponibles (ordres de fabrication lancés, ordres d’achat en cours et ordres planifiés fermes, c’est-à-dire figés par le gestionnaire)

- les règles de gestion fixées comme la taille de lot et éventuellement la valeur d’un stock de sécurité ou d’un taux de rebut.

A l’issue de ce calcul des besoins nets, la planification dispose:

- d’ordres proposés (lancements prévisionnels en fabrication ou approvisionnements prévisionnels) ;

- des messages proposant au gestionnaire les actions particulières à mener (lancer, avancer, reporter un ordre de fabrication) en vue d’une bonne gestion de la production prévue

Origine du calcul des besoins#

L’établissement du PIC dépend des prévisions de l’état du marché, des investissements utiles à venir sur le long terme et des écoulements potentiels. Pour cela un ensemble d’indicateurs peuvent être mobilisés:

-

Des indicateurs qualitatifs:

- Opinions d’experts

- Sondages d’opinions du public

- Évènements à venir affectant le marché (nouveaux produits concurrents…)

-

Des indicateurs quantitatifs:

- Suivi des stocks

- Suivi pluri-annuel des ventes

- Suivi des fluxs et de la fluidité de leurs écoulements

Un marché porteur se traduira par une croissance des ventes qui se verra sur un terme plus ou moins long (de l’ordre de l’année).

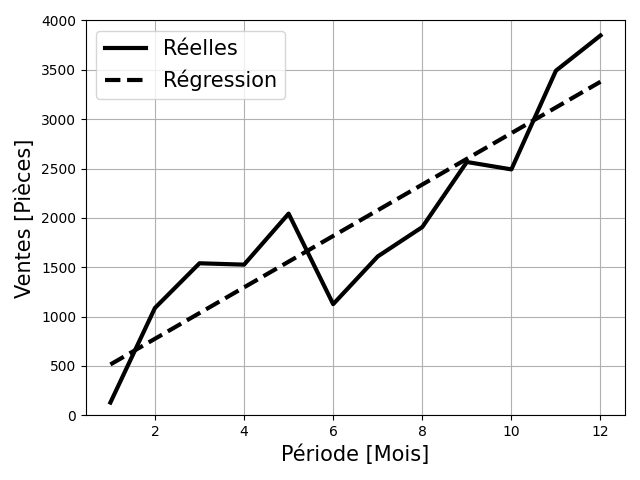

Exemple de suivi des ventes fictif. On peut modéliser la tendance à l’aide d’une régression linéaires.

Ces indicateurs permettent d’établir la stratégie globale de l’entreprise qui servira de base pour estimer les ventes et donc les besoins de production et d’achats dans le PDP. Le calcul du besoin découle donc de l’établissement du PDP qui lui découle du PIC. L’articulation entre PIC et PDP, ainsi que les stratégie de prévision seront vues plus en détail dans les autres cours de la formation.

Le CBN est la prévision au plus court terme et doit établir si la stratégie globale peut être absorbée par les ressources locales. Dans le cas contraire, le PDP doit être révisé (lissage de charge sur le long terme, revue à la baisse des prévisions etc.) La contrainte incontournable au calcul des besoins est donc l’absorbtion de toute la charge prévisionnelle, selon la capacité des ressources disponibles.

On peut prendre l’analogie du sablier avec:

- La charge représentée par le sable.

- La capacité représentée par le goulot du sablier.

- Le délai de production est le temps que met le sable à s’écouler.

Les délais de production dépendent de l’engagement de l’entreprise par rapport à ses clients. Idéalement ce délai doit être le plus court possible mais ne peut pas être totalement comprimé.

Échéancier du calcul des besoins#

Il est possible de matérialiser l’échéancier du calcul des besoins de chaque article sous la forme d’un tableau.

Tout comme le PDP, les informations de base se retrouvent en tête du tableau:

- Le stock de départ \(St=300\) qui est le stock réel d’articles au moment du calcul.

- La taille de lot \(L=250\) précisant le groupement des articles d’un ordre (besoins nets, une quantité économique, multiple d’une quantité…).

- Le délai \(D=1\) d’obtention de l’article, exprimé en nombre de périodes, donnant le délai de production ou le délai de livraison de cet article.

| Article S / Période | 0 | 1 | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|---|

| Besoins Bruts | 100 | 150 | 150 | 200 | 250 | ||

| Ordres Lancés | |||||||

| Stock Prévisionnels | 300 | 200 | 50 | 150 | 200 | 200 | |

| Ordres Proposés | Fin | 250 | 250 | 250 | |||

| Début | 250 | 250 | 250 |

Les lignes du tableau donnent successivement :

- Les besoins bruts (par exemple \(BB = 200\) en colonne 4) qui proviennent du programme directeur de production dans le cas d’articles gérés à ce niveau (produits finis en général) ou des besoins d’articles situés au niveau de nomenclature juste supérieur (date début d’ordres de fabrication planifiés pour un article-parent).

- Les ordres lancés qui correspondent aux ordres de fabrication en cours de production, ou ordres d’achat en cours de livraison. Des ordres sont attendus pour la période indiquée.

- Le stock prévisionnel (\(SP = 150\) en colonne 3) correspondant au stock attendu à la fin après les transactions réalisées au cours de la période donnée. En effet, les ordres lancés et les ordres proposés (fin) alimentent le stock tandis que les besoins bruts le font décroître.

- Les ordres proposés (\(OP = 500\) en colonne 3) qui sont les ordres suggérés par le système pour satisfaire les besoins à la date de fin. La ligne début indique le lancement proposé de l’ordre en tenant compte du délai D d’obtention de l’article (la date début de l’OP donné en exemple est en période \(3 – D = 3 – 2 = 1\)).

Mécanisme de calcul des besoins#

Logique des calculs des besoins

La logique de calcul des besoins est schématisée sur la figure du CBN. La mise en œuvre de la démarche nécessite de connaitre la méthode de calcul des besoins nets \(BN\) et des stocks prévisionnels \(SP\). Les équations \eqref{eq:CBN1} et \eqref{eq:CBN2} illustrent cette méthode.

\begin{equation} BN_i = BB_i - SP_{i-1} - OL_i \label{eq:CBN1} \end{equation}

\begin{equation} SP_i = SP_{i-1} + OL_i + OP_i - BB_i \label{eq:CBN2} \end{equation}

-

Le besoin net $BN_i$ de la période $i$ est calculé en déduisant du besoin brut $BB_i$ de la période $i$ la valeur du stock prévisionnel $SP_{i-1}$ existant en début de période et les ordres lancés $OL_i$ attendus en période i. Un résultat positif signifie que le besoin net existe et qu’il faut prévoir des ordres de fabrication $D$ ou des ordres d’achats. Il est nécessaire de tenir compte de délai de fabrication pour positionnée le début de l’ordre. Le système (ou vous) placera donc la date de fin $i$ et date de début $i−D$.

-

Le stock prévisionnel $SP_i$ en fin de période $i$ s’obtient en ajoutant au stock prévisionnel de début de période, donc à $SP_{i-1}$ de la fin de période précédente, les ordres lancés $OL_i$ et proposés $OP_i$ de la période, et en retranchant $BB_i$, le besoin brut.

Les opérations à réaliser sont très simples et ne présentent aucune difficulté majeure. Cependant, dans un cas industriel, le nombre d’opérations générées par un calcul de besoins est considérable. En effet, les nomenclatures peuvent contenir un millier d’articles et sur un horizon d’un an, chaque tableau s’étend sur 52 semaines.

L’utilisation d’un ordinateur est donc indispensable. Tous les progiciels actuels de GPAO (Gestion de Production Assistée par Ordinateur) comportent un module MRP.

Remarques#

Les différents types d’ordre

Trois types d’ordres peuvent être utilisés dans le cadre des calculs de besoins:

- Les ordres proposés sont calculés par le système et seront donc automatiquement réordonnancés par le système si les besoins changent. De plus, ils sont systématiquement décomposés en éléments selon les nomenclatures.

- Les ordres lancés sont en cours de réalisation (en fabrication ou en approvisionnement). Les quantités et dates ont été fixées par le gestionnaire au moment du lancement. Ils ne peuvent être réordonnancés que par le gestionnaire (suite à un message par exemple) et ne sont plus décomposés en éléments puisqu’ils l’ont déjà été avant lancement.

- Les ordres fermes sont mis en place par le gestionnaire afin de pouvoir figer les quantités et/ou les dates. Il s’agit d’un lancement prévisionnel qui ne doit être utilisé que pour des situations exceptionnelles (planifier une quantité différente du lot normal, par exemple en cas de rupture, planifier des pièces à réaliser dans un délai différent du délai habituel de fabrication ou d’approvisionnement, notamment pour des problèmes de surcharge dans une période donnée…). S’il y a modification des besoins, ces ordres ne sont pas réordonnancés par le système qui réagira par message. En revanche, n’étant pas physiquement lancés, les ordres fermes doivent être décomposés en éléments comme les ordres proposés.

Stock de sécurité

L’explication de la méthode de calcul de besoins a été réalisée sans la prise en compte d’un stock de sécurité. Une entreprise qui maîtrise parfaitement sa gestion de production peut se passer de stock de sécurité. Ce stock de sécurité peut servir de « coussin » pour pallier les différents aléas (rebuts, retard,…).

L’existence d’un stock de sécurité se traite exactement de la même manière, un ordre de fabrication (ou d’achat) sera lancer à partir du moment où le stock prévisionnel sera inférieure au stock de sécurité (par exemple, s’il y a un stock de sécurité de 150, un ordre proposé aura une date de fin dans la période dès que le stock prévisionnel atteindra 150).

Exemple de calcul de besoins nets#

La nomenclature d’un produit PF, est fournie par la figure suivante. Pour simplifier la mise en œuvre, aucun stock de sécurité ne sera considéré dans cet exemple.

Calcul pour le produit PF

Le plan directeur de production a permis d’établir les besoins en PF sur un horizon de 5 semaines et a permis de calculer calcul des besoins nets du produit PF.

| Article PF | 0 | 1 | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|---|

| Besoins Bruts | 100 | 150 | 150 | 200 | 250 | ||

| Ordres Lancés | |||||||

| Stock Prévisionnels | 300 | 200 | 50 | 150 | 200 | 200 | |

| Ordres Proposés | Fin | 250 | 250 | 250 | |||

| Début | 250 | 250 | 250 |

On peut donc calculer pour la première période:

$BN_1 = BB_1 - SP_0 = 100 - 300 < 0$ donc $BN_1 = 0$

puis $SP_1 = SP_0 - BB_1 = 300 - 100 = 200$.

Avec $SP_0$ les stocks prévisionnels d’avant le début des périodes.

Ensuite $BN_2 = BB_2 - SP_1 = 150 - 200 < 0$ donc $BN_1 = 0$

et puis $SP_2 = SP_1 - BB_2 = 200 - 150 = 50$.

$BN_3 = BB_3 - SP_2 = 150 - 50 = 100$ étant donné la taille d’un lot $L=150$, il faudra au moins qu’un lot se termine $OP_{3,fin}=250$.

Comme le délai $D=1$, il faudra le lancer à la période 2 $OP_{2,debut} = 250$.

On aura alors $SP_3=SP_2+OP_{3,fin}-BB_3=50+250-150=150$.

De plus, $BN_4=BB_4-SP_3=200-150=50$, donc par le même raisonnement, on aura $OP_{4,fin}=OP_{3,debut}=250$.

Puis $SP_4=SP_3+OP_{4,fin}-BB_4=150+250-200=200$.

Enfin $BN_5 = BB_5 - SP_4 = 250 - 200 = 50$.

Encore une fois $OP_{5,fin}=OP_{4,debut}=250$ et $SP_5=SP_4+OP_{5,fin}-BB_5=200+250-250=200$.

Calcul pour l’article S

Il convient ensuite de réaliser les mêmes opérations pour le niveau de nomenclature directement inférieure (l’article S). Selon la nomenclature, deux produits sont nécessaires S pour pouvoir réaliser un produit PF. Les besoins bruts de l’article S sont donc directement déduits des ordres de productions de l’article PF. Par exemple en période 2, un OP de 250 OF est proposé cela signifie qu’il faudra 500 produits S en période 2 (besoins bruts). Les OP proposés pour le produit PF sont rappelés en entêtes du tableau ci-dessous.

On pose pour le produit S $St=150$, $L=500$ et $D=2$.

La période 1 a un besoin brut nul et un ordre lancé est attendu en période 2. Cet ordre a normalement été lancé dans la période précédente.

| Article S | 0 | 1 | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|---|

| Ordres Proposés PF | Début | 250 | 250 | 250 | |||

| Besoins Bruts | 500 | 500 | 500 | 500 | |||

| Ordres Lancés | 500 | ||||||

| Stock Prévisionnels | 150 | 150 | 150 | 150 | 150 | 150 | |

| Ordres Proposés S | Fin | 500 | 500 | ||||

| Début | 500 | 500 |

On calcule de la même manière:

$BN_1 = BB_1 − SP_0 = 0 − 150 < 0$ donc $BN_1 = 0$

et $SP_1 = SP_0 − BB_1 = 150 − 0 = 150$.

De même: $BN_2 = BB_2 − SP_1 − OL_2 = 500 − 150 − 500 < 0$ donc $BN_2 = 0$

et $SP_2 = SP_1 + OL_2 − BB_1 = 150 + 500 − 500 = 150$.

$BN_3=BB_3−SP_2=500−150=350$ donc $OP_{3,fin}=500$ avec un début en 1 car $D=2$.

et $SP_3 = SP_2 + OP_3 − BB_2 = 150 + 500 − 500 = 150$

$BN_4=BB_4−SP_3=500−150=350$ donc $OP_{4,fin}=500$ avec un début en 2.

et $SP_4 = SP_3 + OP_4 − BB_4 = 150 + 500 − 500 = 150$.

Enfin: $BB_5 = 0$ donc $SP_5 = SP_4 = 150$.

Calcul pour l’article M

Les besoins bruts en article M découlé de la nomenclature et des ordres proposés de S. En période 1 et 2, les besoins en article M sont donc de $BB_1 = BB_2 = 0.2 \times 500 = 100$.

| Article S | 0 | 1 | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|---|

| Ordres Proposés S | Début | 500 | 500 | 500 | 500 | 500 | |

| Besoins Bruts | 100 | 100 | |||||

| Ordres Lancés | 75 | ||||||

| Stock Prévisionnels | 125 | 25 | 0 | 0 | 0 | 0 | |

| Ordres Proposés M | Fin | ||||||

| Début |

On pose pour le produit M $St=125$, $L=75$ et $D=3$. En appliquant la même démarche que précédemment, les besoins nets en produit M peuvent être évalués. Le stock initial et l’ordre d’achat attendu en période 2 suffisent à combler l’ensemble des besoins en produit M, aucun ordre ne sera proposé pour le produit M pendant cette période.

Reste du cours: