Organisation du système de production Partie 4: Planning de production

Table des Matières

| IUT GON SITE D’ALENÇON | DEPARTEMENT QLIO | BUT S2 |

Quelque élements sur le Juste-À-Temps#

Introduction#

Dans la continuité de l’établissement du CBN, il est possible d’optimiser l’organisation des lieux de production pour optimiser au mieux l’écoulement des flux et l’absorption de la charge de travail. C’est l’objectif de la philosophie du Juste-À-Temps (ou JIT pour Just-In-Time en anglais). L’idée peut-être résumée selon la phrase:

S’organiser pour ne produire «que» ce qui sera vendu, s’organiser pour produire «tout» ce qui sera vendu.

Il s’agit donc de limiter la production afin qu’elle satisfasse les demandes clients, mais pas plus, afin de limiter les gaspillages de ressource.

Le JIT part du constat qu’il existe deux aspects principaux sur lesquels il est possible d’agir pour augmenter la capacité à adsorber la charge:

- La modernisation de la production, qui implique généralement des investissements lourds, l’acquisition de nouvelles compétences et l’apparition de nouveaux coûts, notamment de maintenance ou de sous-traitance.

- La restructuration, qui permet de rêgler les problèmes plutôt que de les contourner comme le font souvent les solutions de court terme (comme les mauvaises gestions de stock).

Le JIT propose donc de jouer sur ce second aspect et d’optimiser la structure de l’entreprise avant de songer à la modernisation.

L’objectif principal du JIT est de faire que les stocks s’écoulent le plus fluidement possible à l’aide de 5 actions:

- Apporter de la souplesse aux systèmes de production

- Améliorer la productivité et les coûts

- Gagner de la place

- Améliorer l’efficacité

- Diminuer les besoins en investissement

Ces 5 actions doivent être appliquées sur 6 éléments principaux de l’entreprise:

- L’implantation

- Les durées de changement d’outil/temps série

- La gestion de la qualité

- La fiabilité

- La relation aux fournisseurs

- La formation du personnel

L’implantation#

L’implantation d’une entreprise est souvent historique et est issue de contraintes d’organisation avant de viser à l’optimisation. Typiquement:

La machine est là parce que c’est là qu’il y avait de la place quand on l’a achetée.

ou

On a tout mis au même endroit pour que ça soit plus simple.

On peut donc trouver diverses organisations qui ne sont pas forcément optimales pour la production. Par exemple, on parle d’implantation fonctionnelle pour désigner les sites où tous les ateliers similaires sont au même endroit (voir figure 1).

Ce type d’implantation a le défaut de maximiser les déplacements entre les ateliers. À l’inverse, une organisation flow-shop cherche à optimiser les flux en connectant les entrées et les sorties des ateliers le long de la chaîne de production. Ainsi le flux s’écoule naturellement le long de la chaîne en passant d’atelier en atelier.

Dans la figure 2, on peut réorganiser les ateliers de façon à ce que chaque zone dispose de tous les ateliers et puisse assurer la réalisation de plusieurs gammes ou commandes en parallèle. Cela évite de faire des fluxs qui font des allers-retours entre 3 zones différentes comme dans le cas d’une implantation fonctionnelle.

De même, le stock peut être réparti entre les différents ateliers en fonction des besoins. Attention cependant à la multiplication des suivis de gestions des stocks. Cette gestion peut-être déléguée aux opérateurs moyennant formation et standardisation (définition des stocks de sécurité et procédure de demande de renouvellement).

Enfin, la réorganisation peut nécessiter la multiplication de certains éléments dont le nombre peut être difficilement augmenté comme les points de livraison.

Optimisation des postes – La méthode SMED#

Les temps opératoires sur un poste dépendent d’un certain nombre de facteurs. On peut cependant les séparer en deux grandes catégories: ceux durant lesquels l’atelier produit, et ceux durant lequel l’atelier ne produit pas. La première catégorie concerne les temps séries (réglages, changement d’outil) et la seconde les temps d’usinage.

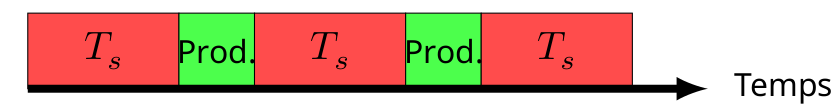

Si on établi le chronogramme d’un poste, on souhaite que les temps séries ne soient pas trop importants par rapport aux temps opératoires.

Exemple d’un chronogramme où les temps séries sont plus longs que les temps opératoires.

La méthode SMED cherche à lister les opérations nécessaire pour un atelier et à les répartir de manière à optimiser le rapport entre les temps séries et les temps opératoires. Elle différence les IED (Input Exchange Die) et les OED (Output Exchange Die). Les première recouvrent les opérations qui doivent être faites machine à l’arrêt, les secondes celles qui peuvent être faites lorsque la machine ou l’atelier est en activité.

La méthode SMED se décompose en 7 phases:

- Établir la classification en IED et OED des opérations du poste. Les OED doivent idéalement être réalisées en dehors des temps séries. Par exemple: Préparer des outils (OED), changer des moules ou des emporte-pièces (IED), etc.

- Si un IED ne peut pas être converti en OED, il reste en IED. Par exemple: On peut préparer les outils nécessaires à la série suivante lors de la fin d’une phase de production et, si cette étape était faite en IED, elle peut devenir un OED. À l’inverse, on ne peut pas changer les pièces de d’une presse quand elle est active.

- Standardiser les fonctions fait gagner du temps aux opérateurs. Si les réglages sont prédéfinis, notés en fonction des pièces à produire et accessibles proches de la machine, les opérateurs gagnent du temps qu’ils ne perdent pas à les chercher.

- Optimiser les opérations durant les temps d’arrêt est aussi un élément crucial. En plus des réglages, l’ordre dans lequel doivent être effectuées les opérations de réglage doit être documenté si ce dernier est important.

- Synchroniser les tâches entre les opérateurs permet aussi de gagner du temps. Si certaines tâches nécessitent plusieurs opérateurs, il est important de le savoir à l’avance. De la même manière, si plusieurs opérateurs sont présents sur un même atelier, ils peuvent se répartir les tâches ne nécessitant qu’une personne pour les réaliser en parallèle.

- Si la machine contient des réglages superflus pour les opérateurs, il peut être intéressant d’indiquer lesquels. Ainsi les opérateurs ne se posent pas la question de savoir si certains réglages importants n’auraient pas été oubliés dans le processus de standardisation.

- En dernier lieu, si un calcul de rentabilité montre qu’il y a un gain à mécaniser un atelier, cette solution peut-être envisagée. Attention tout de même aux nouvelles compétences nécessaires à avoir avec l’arrivée de nouvelles machines ou à la sous-traitance que l’entretien de ces dernières peut nécessiter.

Suppression des aléas#

Les pannes des machines augmentent avec la sophistication du matériel. Sur une ligne automatique, un seul poste en panne peut bloquer tout une ligne de production.

Par exemple, avec 5 robots disponible chacun 95% du temps et mis en série, la disponibilité de la ligne est en réalité de $(0,95)^{5}=0,77$, soit 77% du temps.

Deux paramètres principaux sont à prendre en compte pour évaluer l’efficacité et la facilité de suivi d’une machine: la fiabilité et la maintenabilité.

Les questions à se poser concernant la fiabilité d’une machine ne concernent pas que la machine elle-même, mais aussi son environnement:

- La machine est-elle bien conçue pour la tâche qu’on lui demande?

- Est-elle correctement utilisée?

- Est-ce que son environnement ne l’abime pas (copeaux, gravillons etc.)?

- Est-ce que la machine est correctement nettoyée après son utilisation?

Concernant sa maintenabilité, il s’agit surtout de définir les stratégies d’entretien à mettre en place.

On préfère éviter d’attendre qu’une machine tombe en panne pour la changer. Cela revient souvent cher alors que les pannes peuvent généralement être évitées, et que les arrêts pour entretien sont souvent moins couteux qu’un remplacement complet. On peut mettre en place 3 grands types de stratégie pour assurer la maintenant des équipements:

- La maintenant curative consiste à changer les petites pièces sur les pannes non-critiques au fur et à mesure. Des pièces d’appoint peuvent être produites en internes ou commandées en avance chez les fournisseurs en fonction des différentes pannes constatées sur les machines de l’atelier.

- La maintenance préventive consiste à changer régulièrement les pièces avant que les pannes n’arrivent. Elle nécessite un historique de la régularité des pannes pour être mise en place de manière optimale ainsi qu’un suivi des différentes intervention de maintenant sur la machine afin de suivre le calendrier.

- La maintenance prédictive consiste à ausculter régulièrement la machine afin de déterminer l’état des pièces critiques. C’est la forme de maintenance la plus cher car elle nécessite une expertise de la part des opérateurs ou une sous-traitance afin de déterminer l’état des pièces, ainsi que l’établissement des pièces à examiner.

Dans tous les cas, il est important de pousser les opérateurs à participer à la maintenance simple de leur outils de travail et à garder les machines et leurs ateliers propres (cf 5S). Cela permet aussi au personnel de se sentir investi dans l’entretien des outils de production et dans le cadre plus large de l’entreprise. De plus cela permet d’identifier et de supprimer les causes de défaillance les plus fréquentes plus facilement.

Un mot sur la qualité#

Le pilotage par la qualité et l’amélioration continue ont des effets bénéfiques à l’intérieur et en dehors de l’entreprise:

La qualité c’est bien :

- Diminue les rebuts

- Diminue les besoins clients

- Fidélise les clients

Ce qui entraîne une diminution des coûts.

La non-qualité c’est mal :

- Nécessite plus de stockage.

- Entraîne une surproduction.

- Peut entraîner plus de problèmes du coté des clients (Rappels etc…)

Ceci peut entraîner des coûts supplémentaires, allant d’une augmentation dispensable de la production à la nécessité d’un important dispositif de service après-vente.

La philosophie du juste-à-temps permet de mettre en place un plan qualité sérieux en facilitant de plus l’implication des opérateurs dans le contrôle.

Deux exemples de contrôles:

- Les opérateurs peuvent être enjoints à faire de l’auto-contrôle durant lequel ils reviennent sur les pièces qu’ils ont réalisés avant de les passer aux postes demandeurs (ou à l’expédition).

- On peut aussi mettre en place des contrôles en cascade durant lesquels les opérateurs contrôlent les pièces arrivant sur leurs postes depuis les postes/ateliers en amont.

Pour se faire une idée fiable de l’état de la qualité d’un atelier ou d’une machine, il est important de mettre en place un suivi statistique des produits. Attention, l’usure peut faire varier les valeurs mesurées (moyennes etc.) avec le temps et indiquer des besoins de maintenance.

La relation aux fournisseurs#

Vous êtes le client de vos fournisseurs. De la même manière que vous cherchez à fidéliser vos clients, vos fournisseurs cherchent à vous fidéliser. Batir une relation de confiance avec vos fournisseurs permet de mieux négocier aussi bien les prix que les changements de mode de production ou divers autres contraintes (points ou dates de livraison etc.).

La formation du personnel#

Plusieurs des divers points précédents tels que le suivi qualité ou la maintenance impliquent indirectement les possibilités de formation du personnel. Bien que cette dernière implique un coût initial pour payer la formation, elle se traduit par l’acquisition de compétences en interne qui permettent d’améliorer la qualité aussi bien par des contrôles plus fiables que par des capacités de maintenance et ou d’amélioration de l’organisation développées en interne.

Reste du cours: